La industria 4.0 hace referencia a la digitalización de las empresas con el objetivo de mejorar los procesos de producción. Los nuevos sistemas productivos se orientan a la fabricación personalizada y adaptada a las necesidades o requisitos de los clientes. Asimismo, se pretende una asignación más eficiente de los recursos. En TCI Cutting nos encontramos a la vanguardia de la industria 4.0 gracias a nuestra smart factory que produce de manera inteligente. También ayudamos a las empresas a sumarse a la cuarta revolución industrial a través de nuestras avanzadas máquinas y softwares de diseño propio.

La industria 4.0 hace referencia a la digitalización de las empresas con el objetivo de mejorar los procesos de producción. Los nuevos sistemas productivos se orientan a la fabricación personalizada y adaptada a las necesidades o requisitos de los clientes. Asimismo, se pretende una asignación más eficiente de los recursos. En TCI Cutting nos encontramos a la vanguardia de la industria 4.0 gracias a nuestra smart factory que produce de manera inteligente. También ayudamos a las empresas a sumarse a la cuarta revolución industrial a través de nuestras avanzadas máquinas y softwares de diseño propio.

Qué es la industria 4.0

El concepto de industria 4.0 se fundamenta en la introducción de las tecnologías digitales en las empresas y describe una visión de la fabricación con todos sus procesos interconectados. La industria 4.0 también se denomina cuarta revolución industrial por los profundos cambios que pretende en la producción industrial.

El concepto de industria 4.0 se fundamenta en la introducción de las tecnologías digitales en las empresas y describe una visión de la fabricación con todos sus procesos interconectados. La industria 4.0 también se denomina cuarta revolución industrial por los profundos cambios que pretende en la producción industrial.

La Industria 4.0 implica la digitalización de todos los procesos industriales para conseguir la transformación de los mismos. Esta transformación aumentará la eficiencia y eficacia de los procesos industriales, al mismo tiempo que se reducirán los costes y se conseguirán productos más personalizados.

La nueva realidad que supone la industria 4.0 se caracteriza por su flexibilidad y la implicación del cliente en todo el proceso, consiguiendo así adaptarse a la rapidez de los cambios en la demanda propios del mercado actual. Las fábricas inteligentes o smart factories materializan el concepto impulsado por la revolución industrial 4.0, una nueva manera de producir basada en la interconexión de todos los elementos de la cadena para proporcionar mayor satisfacción al cliente y mejor rentabilidad del negocio.

Tecnologías de la Industria 4.0

Para conseguir la integración en la industria 4.0 y explotar todo su potencial son necesarias diversas tecnologías y habilitadores digitales. Entre los procesos clave que permiten la hibridación entre el mundo físico y el digital para conseguir la materialización de la revolución industrial 4.0 se encuentran los siguientes:

- IIoT: El concepto IIoT (Industrial Internet of Things) se refiere a la interconexión digital de objetos cotidianos con la red. En los procesos industriales consiste en interconectar todos los elementos de la cadena para controlarlos de manea centralizada. Este concepto, inherente la Industria 4.0, permite el mantenimiento predictivo. La monitorización del proceso es capaz de anticipar los posibles fallos y evita cualquier efecto en la cadena de producción.

- Sistemas Ciberfísicos (CPS): estos modelos de operación y gestión son clave en el cambio de paradigma que supone la industria 4.0. Son dispositivos que fusionan el proceso físico con las capacidades de computación, comunicación y almacenamiento.

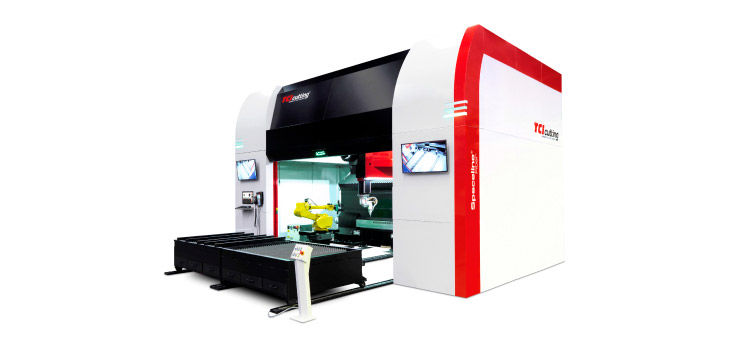

- Robótica Colaborativa (Cobot): los robots industriales propios de la industria 4.0 pueden interactuar estrechamente con las personas en el entorno de trabajo, sin restricciones de seguridad. Esta colaboración robot-persona proporciona mayor productividad a las empresas reduciendo a su vez los tiempos de operación.

- Cloud Computing/Hosting: los entornos productivos de la industria 4.0 utilizan software basado en la nube para poder almacenar y compartir datos más allá de los límites organizacionales y acceder a ellos desde cualquier lugar.

- Big Data (macrodatos): este concepto, propio también a la industria 4.0, abarca infraestructuras, tecnologías y servicios que dan solución al procesamiento de grandes conjuntos de datos que, por su cantidad, superan las capacidades de las herramientas de software habituales. El análisis de estos datos ayuda también a configurar situaciones futuras que pueden inclinar la toma de decisiones.

- Inteligencia Artificial: son los programas de computación informáticos diseñados para realizar operaciones que se consideran propias de la inteligencia humana. Estas herramientas y tecnologías posibilitan el autoaprendizaje de las máquinas, es decir, son capaces de procesar y analizar en tiempo real los grandes volúmenes de información extraídos del Big Data.

- Fabricación Aditiva, impresión 3D: se trata de un concepto inherente a la industria 4.0 porque posibilita la hiperpersonalización del proceso de fabricación manteniendo los costes e incluso reduciéndolos. Los métodos de fabricación por adición, como la impresión 3D, permiten producir pequeños lotes de productos a la carta, con un determinado número de piezas iguales o todas distintas. Estos sistema reducen los costes logísticos, así como el circulante de existencias o las distancias de transporte.

- Realidad Virtual y Realidad Aumentada: son dos tecnologías imprescindibles para la transición a la industria 4.0 porque encaminan la digitalización de las empresas industriales. Las dos aportan conocimientos e información de utilidad para la optimización y automatización de los procesos de fabricación. También son decisivos para el entrenamiento y la formación del equipo humano.

La industria 4.0 en España

La cuarta revolución industrial se está consolidando a nivel global y más del 30 % de las empresas del sector industrial están materializando la digitalización de sus procesos para ganar en eficiencia y productividad. En cambio, en España esta cifra no alcanza el 10%.

La industria española todavía está interiorizando las ventajas de integrar la industria 4.0 y la realidad es que son pocos los pasos orientados a definir una estrategia conjunta. En ese sentido, un dato significativo es que España solo consume el 10% de las ayudas destinadas a consolidar la revolución industrial 4.0. De los 100 millones de euros aprobados por el Gobierno para financiar proyectos vinculados a la industria 4.0 en la última convocatoria sólo se adjudicaron 9’9 millones entre 21 empresas.

El sector industrial español supone más del 13% del PIB y emplea a un 11% de la población activa, motivo por el cual no puede obviar la digitalización para poder sobrevivir en un mercado de consumo cada vez más exigente.

Entre las autonomías que lideran la digitalización del sector industrial español se sitúan el País Vasco, Galicia y la Comunidad Valenciana. Con la integración en la industria 4.0 las empresas podrían mejorar la productividad por encima del 8%, ahorrar un 12% en costes energéticos o reducir más de un 5% el mantenimiento.

Empresa 4.0

Para conseguir una empresa 4.0 es imprescindible la confluencia digital de todos los elementos industriales y los de negocio para poder tomar decisiones acertadas. En una empresa surgida de la cuarta revolución industrial deben concurrir también los modelos y procesos internos de la misma. Para ello, el primer paso clave en todo el proceso es comprender y entender las tecnologías propias de la industria 4.0 para poderlas adaptar y ajustar a las necesidades concretas de cada empresa.

Digitalizar una organización empresarial requiere también un cambio de cultura corporativa y romper muchas barreras. Una de ellas es la integración horizontal de todas las áreas de la empresa, incluso sobrepasando sus límites con la inclusión de proveedores y clientes. La integración horizontal no impide la vertical, conectando en red los diferentes niveles jerárquicos de la empresa, desde el de gerencia y comercial, hasta el de desarrollo, producción y expedición.

Smart Factory

La fábrica inteligente va más allá de la automatización y asume un sistema interconectado y flexible, con un flujo constante de datos que le permite adaptarse a las nuevas demandas del mercado surgido en el marco de la cuarta revolución industrial.

La fábrica inteligente va más allá de la automatización y asume un sistema interconectado y flexible, con un flujo constante de datos que le permite adaptarse a las nuevas demandas del mercado surgido en el marco de la cuarta revolución industrial.

La conectividad dentro del proceso de fabricación no es nueva pero la denominada cuarta revolución industrial y la hibridación de los mundos físico y digital de la industria 4.0 han posibilitado la transformación del acto de producción y la cadena de suministro.

Una verdadera fábrica inteligente o smart factory puede integrar datos (activos físicos, operativos y humanos) en todo el sistema para impulsar la fabricación, el mantenimiento, el seguimiento de inventario, la digitalización de operaciones y otros tipos de actividades en toda la red de fabricación. El resultado será un sistema más eficiente y ágil, con menos tiempos muertos en la producción y mayor capacidad para predecir y ajustarse a los constantes cambios. Todo ello generará un mejor posicionamiento en el mercado competitivo surgido con la revolución industrial 4.0.

TCI Cutting y la industria 4.0

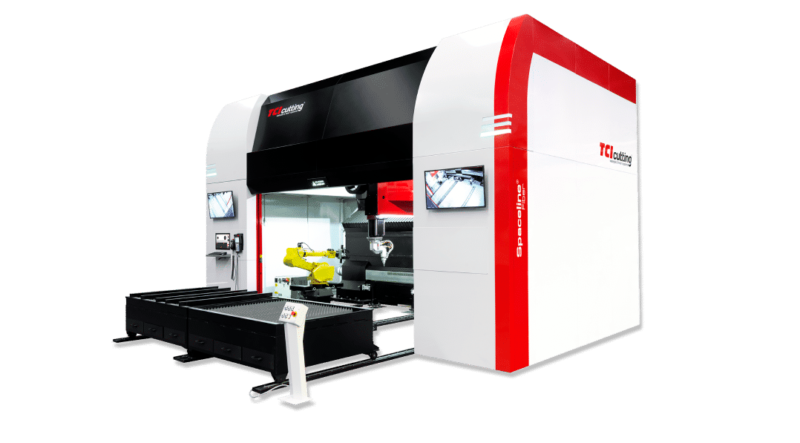

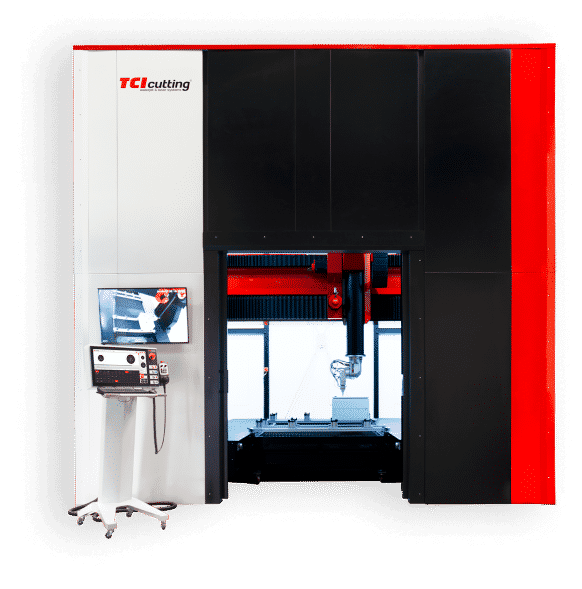

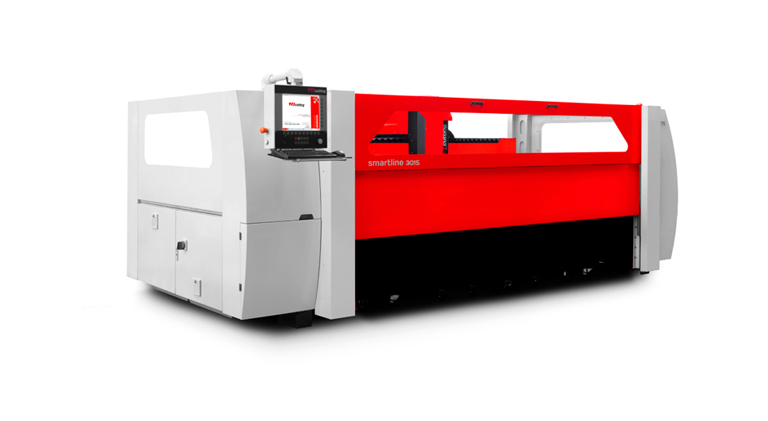

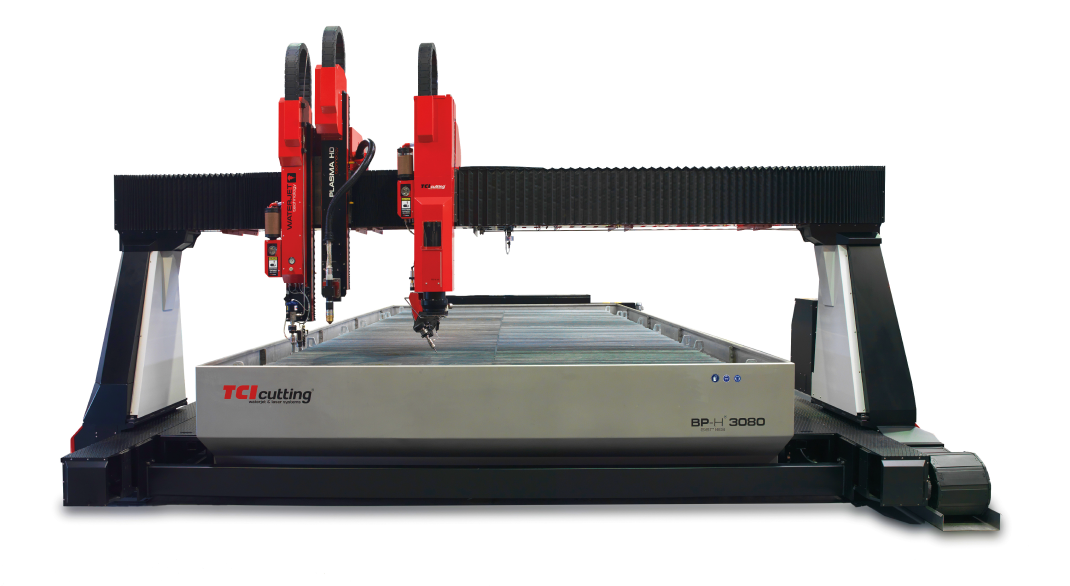

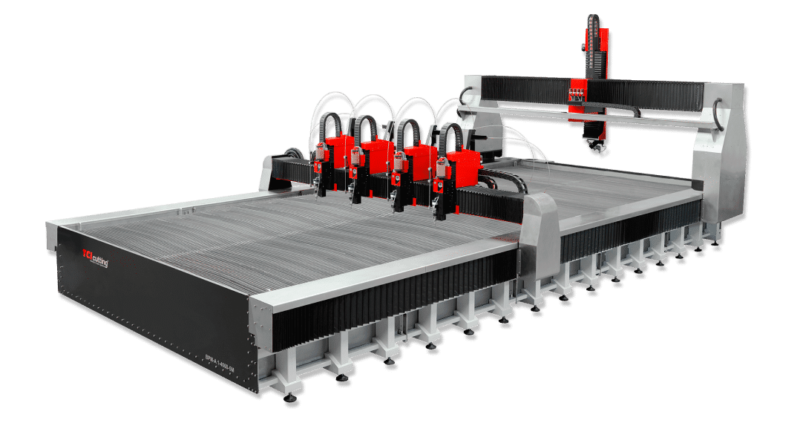

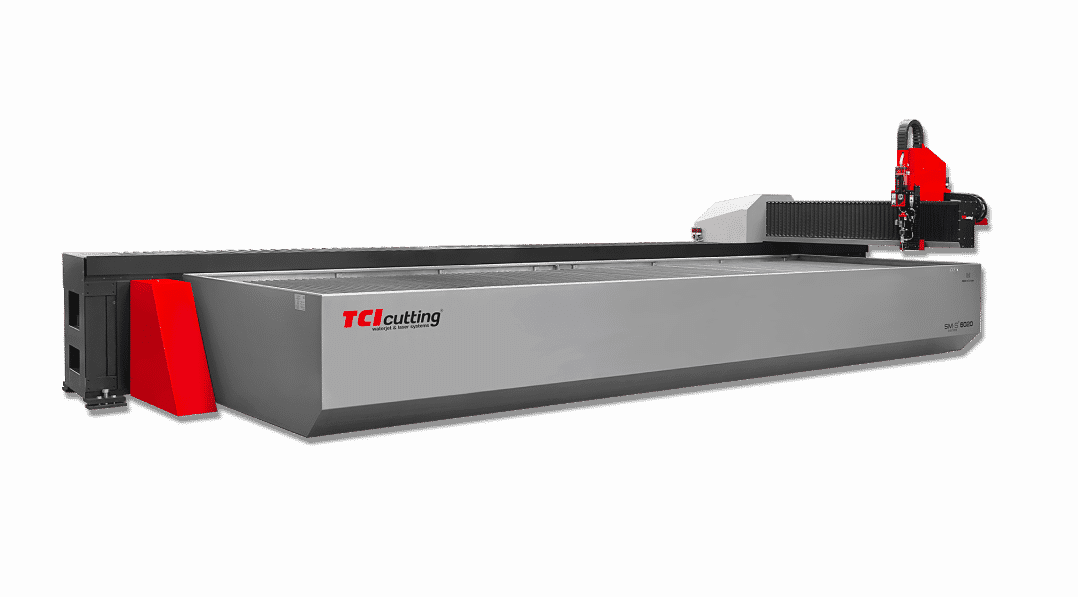

Además de diseñar y fabricar máquinas inteligentes, TCI Cutting ha apostado por dar el salto a la digitalización de su proceso de producción. Asimismo, nuestra compañía pone la industria 4.0 al alcance de sus clientes gracias a PROmanager y SMARTTOUCH, dos potentes sistemas de gestión de la fabricación creados por TCI Cutting con el objetivo de optimizar el uso de nuestras máquinas de corte en un entorno industrial totalmente digitalizado. Con PROmanager y SMARTTOUCH nuestros clientes pueden configurar una fábrica 4.0 con una producción optimizada.

PROmanager

Herramientas como el PROmanager hacen posible que las empresas avancen en la consolidación de la industria 4.0 para revolucionar la realidad de las empresas. Este software aglutina toda la información que una empresa necesita, desde los empleados, a los puestos de procesado de materiales, stocks y expedición de los mismos.

PROmanager se conecta digitalmente con todos los elementos de la compañía, recogiendo y enviando datos e información de los mismos, consiguiendo así el control y la optimización de cada uno de los procesos. El resultado final será siempre una mayor rentabilidad de la compañía.

SMARTTOUCH

Con una dilatada experiencia en la fabricación de máquinas de corte por chorro de agua y láser, el equipo de ingenieros de TCI Cutting ha diseñado un nuevo elemento para conseguir la total digitalización del entorno de trabajo de sus clientes: SMARTTOUCH un software ágil e intuitivo que facilita la operatividad del personal que participa en el proceso de fabricación y se conecta digitalmente con el resto de elementos de la compañía, recogiendo y enviando datos de los procesos industriales.

Con una dilatada experiencia en la fabricación de máquinas de corte por chorro de agua y láser, el equipo de ingenieros de TCI Cutting ha diseñado un nuevo elemento para conseguir la total digitalización del entorno de trabajo de sus clientes: SMARTTOUCH un software ágil e intuitivo que facilita la operatividad del personal que participa en el proceso de fabricación y se conecta digitalmente con el resto de elementos de la compañía, recogiendo y enviando datos de los procesos industriales.

La combinación de nuestras máquinas con estas soluciones de software especializado posibilitan una fabricación digital totalmente integrada en las innovaciones propias de la industria 4.0.